Le recenti vicende relative al rifornimento di gas metano proveniente dai gasdotti russi, con il rischio di una crisi energetica, rendono attuale questo articolo sul trasporto del gas naturale. L’autore, oltre a ricostruire brevemente la storia dell’utilizzo del gas metano, analizza le problematiche del suo trasporto, e quelle relative all’inquinamento, che, con buona pace per i miti dell’energia «assolutamente» pulita, coinvolgono in qualche misura ogni fonte primaria di energia.

Le recenti difficoltà di approvvigionamento di gas naturale attraverso il metanodotto russo, dovute sia a un inverno particolarmente rigido sia, più sostanzialmente, alla volontà della Russia di alzare il prezzo del gas, in concomitanza con le tendenze al rialzo del prezzo del petrolio, hanno fatto momentaneamente brillare i riflettori su una delle infrastrutture tecnologiche più importanti della società contemporanea. La rete dei gasdotti per il trasporto del metano, che negli ultimi trenta, quaranta anni ha gradualmente acquistato una rilevanza non inferiore a quella della rete di distribuzione dell’energia elettrica (a sua volta protagonista, assieme al petrolio, della grande rivoluzione energetica della prima metà del Novecento) costituisce in effetti una delle infrastrutture che stanno alla base dello stile di vita dei paesi sviluppati, e sempre più del mondo intero.

Nonostante la loro centralità, esiste una diffusa ignoranza, a livello tecnico e storico, anche fra i docenti dell’area tecnico-scientifica, su questo e sugli altri grandi sistemi tecnologici (elettricità, acqua, trasporti, telecomunicazioni, eccetera) che, quasi ignorati dai programmi scolastici, sono fra gli elementi fondamentali del vivere moderno, quelli che, oltre a sostenere il complesso industriale, ci assicurano le ormai abituali, facili possibilità personali di bere, lavare, cucinare, scaldare e illuminare le case, comunicare, viaggiare, eccetera.

Nonostante la loro centralità, esiste una diffusa ignoranza, a livello tecnico e storico, anche fra i docenti dell’area tecnico-scientifica, su questo e sugli altri grandi sistemi tecnologici (elettricità, acqua, trasporti, telecomunicazioni, eccetera) che, quasi ignorati dai programmi scolastici, sono fra gli elementi fondamentali del vivere moderno, quelli che, oltre a sostenere il complesso industriale, ci assicurano le ormai abituali, facili possibilità personali di bere, lavare, cucinare, scaldare e illuminare le case, comunicare, viaggiare, eccetera.

In questo breve articolo cercherò di rispondere almeno allo stimolo dell’attualità, di fornire qualche informazione storica e di base sulle tecnologie di trasporto del gas naturale, con la speranza che esse possano far cogliere anche agli studenti il substrato tecnologico sul quale certi avvenimenti si collocano.

Il gas come vettore primario di energia

Il gas naturale ha acquisito negli ultimi venticinque anni un ruolo sempre più importante come vettore primario di energia in tutti i paesi industrializzati.  In Italia questo ruolo, che cominciò a essere rilevante già durante la seconda guerra mondiale, si è particolarmente accentuato dopo la rinuncia all’energia nucleare(1), così che il gas, oltre a garantire la copertura dei fabbisogni domestici e di molti utilizzi industriali, grazie a una capillare metanizzazione del territorio che è arrivata fino nelle aree più sperdute del paese, è divenuto un combustibile fondamentale anche per la produzione di energia elettrica. [Immagine a destra: il gasometro al quartiere Bovisa a Milano]

In Italia questo ruolo, che cominciò a essere rilevante già durante la seconda guerra mondiale, si è particolarmente accentuato dopo la rinuncia all’energia nucleare(1), così che il gas, oltre a garantire la copertura dei fabbisogni domestici e di molti utilizzi industriali, grazie a una capillare metanizzazione del territorio che è arrivata fino nelle aree più sperdute del paese, è divenuto un combustibile fondamentale anche per la produzione di energia elettrica. [Immagine a destra: il gasometro al quartiere Bovisa a Milano]

Due semplici cifre possono bastare a dare il quadro del fondamentale ruolo attualmente coperto dal gas naturale in Italia: nel bilancio energetico complessivo del Paese per il 2003, il gas ha coperto il 33% dei consumi complessivi di energia e, nella produzione di energia elettrica generata da centrali termoelettriche, quella da metano ha rappresentato circa il 56% del totale.

Le motivazioni di questo successo sono abbastanza note: il gas è un combustibile (relativamente) pulito, il suo trasporto è abbastanza agevole(2), il suo uso è semplice. Le risorse nazionali sono significative (molto più di quelle di petrolio o di carbone), le risorse mondiali sono abbondanti ed è stato possibile assicurarsi (anche se «assicurarsi » mi sembra ormai un termine non più adeguato) la fornitura di grandi quantità di gas per molti anni. Inoltre la possibilità di distribuirlo capillarmente assicura alle aziende che si occupano della sua fornitura un rapporto fisso e stabile con la loro clientela, e un conseguente flusso di cassa costante, che le rende, come per l’elettricità, vere miniere d’oro per i loro azionisti.

| Anche se è vero che la combustione del gas naturale, dal punto di vista delle emissioni di inquinanti primari quali CO, NOx, SOx e polveri sottili, è pulita, un dato che ormai viene molto preso in considerazione è anche l’emissione complessiva di gas serra che avviene in tutto il ciclo di utilizzo di ogni combustibile, dall’estrazione, al trasporto, alla combustione. Da questo punto di vista, considerando che l’effetto serra di una molecola di metano è valutato ben ventuno volte superiore a quello di una molecola di CO2, il vantaggio del metano rispetto al petrolio e al carbone si riduce sensibilmente tenendo conto delle perdite di gas nell’atmosfera che si verificano durante l’estrazione e il trasporto. In queste valutazioni si tiene conto anche del contenuto di CO2 del gas estratto, che per certi giacimenti può essere piuttosto alto, tanto da richiedere la separazione all’origine della anidride carbonica. È il caso, per esempio, del giacimento Sleipner Vest, in Norvegia, dove un milione di tonnellate/anno di CO2 vengono separate all’estrazione e confinate in una riserva acquifera profonda. |

Il trasporto del gas naturale: i gasdotti

Le due alternative attualmente più usate per movimentare il gas naturale sono i gasdotti e le navi metaniere per il trasporto del gas liquefatto. Storicamente i gasdotti sono molto anteriori alle navi metaniere, in quanto la loro origine si può fare risalire alla costruzione delle prime reti di produzione e distribuzione del gas illuminante che risalgono ai primi decenni dell’Ottocento. Queste prime reti avevano comunque un’estensione molto contenuta (tipicamente cittadina) e una pressione di esercizio molto modesta.

In Italia i primi metanodotti di una certa rilevanza, per il trasporto a Lodi e Milano del gas scoperto nei dintorni di Lodi e di Salsomaggiore, furono realizzati dalla Società Nazionale Metanodotti (SNAM) durante la seconda guerra mondiale (1942-1943). La costruzione di gasdotti proseguì a pieno ritmo nell’immediato dopoguerra, tanto che nel 1952 ne erano già stati posati circa 2000 km, prevalentemente al Nord. Dagli inizi degli anni Sessanta fu intrapresa la metanizzazione anche di alcune zone del Centro e del Mezzogiorno, grazie ai giacimenti scoperti vicino a Chieti e in Basilicata.

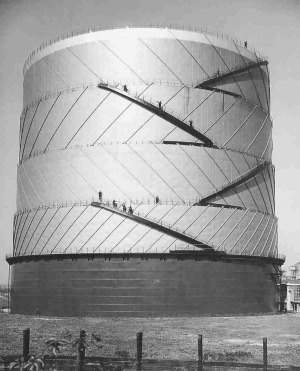

La costruzione di gasdotti ad alta pressione e a lunga percorrenza, come quelli che arrivano da Olanda, Siberia e Algeria(3), è più recente, essendo iniziata negli anni Settanta, cioè all’epoca in cui enormi giacimenti di gas naturale hanno cominciato a essere scoperti e sfruttati in maniera intensa e sistematica (specie dopo la prima crisi petrolifera del 1973). La tecnologia del tubing dei gasdotti deriva da quella degli oleodotti per il trasporto del petrolio, mentre sono ovviamente differenti le macchine che muovono i fluidi e i relativi apparati di controllo (pompe per il petrolio e compressori centrifughi a multiplo stadio per il gas, in genere azionate da turbine a gas). [Immagine a sinistra: l’infrastruttura di rete di SNAM Rete Gas per la distribuzione del gas]

La tecnologia del tubing dei gasdotti deriva da quella degli oleodotti per il trasporto del petrolio, mentre sono ovviamente differenti le macchine che muovono i fluidi e i relativi apparati di controllo (pompe per il petrolio e compressori centrifughi a multiplo stadio per il gas, in genere azionate da turbine a gas). [Immagine a sinistra: l’infrastruttura di rete di SNAM Rete Gas per la distribuzione del gas]

I gasdotti hanno, in generale, percorrenze maggiori degli oleodotti in quanto è per certi versi più semplice trasportare lungo tubazioni un gas piuttosto che un liquido viscoso come il petrolio, anche se per ottenere una portata significativa di gas, senza utilizzare tubazioni di diametro eccessivo, è necessario comprimere il gas a pressioni elevate.

Gli ottanta miliardi di metri cubi di gas naturale che vengono distribuiti annualmente in Italia provengono per circa il 25% dai giacimenti nazionali e per la restante parte vengono importati attraverso i grandi gasdotti che arrivano dalla Russia, dal Nord Europa e dal Nord Africa. Per la precisione i punti di ingresso nel territorio nazionale di questi gasdotti sono cinque: a Nord-Est, Tarvisio e Gorizia (dalla Russia), a Nord, il passo Gries in val Formazza (dall’Olanda e dalla Norvegia), a Sud, Mazara del Vallo (dall’Algeria) e Gela (dalla Libia).

Questi ingressi alimentano la spina dorsale del sistema, cioè i circa 8200 km dei gasdotti nazionali, gestiti da SNAM Rete Gas. Si tratta di condotte di grande diametro, 42-48 pollici (circa 1-1,2 metri), con pressione interne comprese fra 24 e 75 bar (110 bar negli attraversamenti marini). Il gas viene movimentato grazie a undici centrali di compressione (che impiegano in totale una potenza rilevante, 625 MW); i flussi vengono regolati da un’unica centrale di dispacciamento, collocata a San Donato, alla periferia Sud-Est di Milano, nel centro storico del gas italiano. La rete nazionale si dirama poi nelle reti di distribuzione regionali, che hanno una estensione complessiva di circa 22300 km. A questi si aggiungono i 97000 km delle reti locali, gestite da ben settecento aziende distributrici.

Il trasporto del gas naturale liquefatto

Nonostante si riesca a costruire, e sia energeticamente ragionevole realizzare, gasdotti della lunghezza di migliaia di chilometri, il trasporto del gas da alcune aree di produzione troppo lontane dalle aree di consumo, o da esse separate da tratti di mare troppo lunghi e profondi, non è fattibile, e si deve quindi ricorrere al trasporto per nave del gas liquefatto.  Questa alternativa richiede ovviamente una doppia conversione di stato: il gas naturale deve essere prima liquefatto in un impianto situato in prossimità del porto di imbarco, e successivamente il gas liquido deve essere rigassificato in un impianto sito in vicinanza del porto di arrivo, per essere poi immesso nella rete dei metanodotti esistenti sulla terraferma.

Questa alternativa richiede ovviamente una doppia conversione di stato: il gas naturale deve essere prima liquefatto in un impianto situato in prossimità del porto di imbarco, e successivamente il gas liquido deve essere rigassificato in un impianto sito in vicinanza del porto di arrivo, per essere poi immesso nella rete dei metanodotti esistenti sulla terraferma.

Le tecnologie per la liquefazione del gas naturale si svilupparono in parallelo a quelle della liquefazione dell’aria, da cui derivano, nel decennio 1920-1930. [Immagine a destra: interno di un serbatoio a membrana per GLN]

I primi utilizzi commerciali del Gas Naturale Liquefatto (GNL, o LNG secondo la dizione inglese) avvennero negli Stati Uniti dove il GNL costituiva un sottoprodotto della produzione di elio per scopi militari. L’elio veniva infatti ricavato dal gas naturale, dove è sempre presente in piccola percentuale, liquefacendo il metano e gli altri composti presenti nel gas; poiché essi condensano tutti a temperatura superiore a quella dell’elio, quest’ultimo era l’unico a rimanere in fase gassosa, e veniva così facilmente separato.

| L’operazione di liquefazione richiede una quantità non trascurabile di energia. Nei processi più efficienti, quelli in cascata, la quantità di energia necessaria a produrre il gas liquefatto è pari a circa 0,33 KWh per ogni kg di GNL prodotto; quindi, tenendo conto che il potere calorifico del gas liquefatto è pari mediamente a 13000 kcal/kg, nell’operazione di liquefazione si consuma circa il 2% del contenuto energetico del gas liquido. L’operazione di rigassificazione può in alcuni casi essere quasi gratuita, dal punto di vista energetico, in quanto come fonte di calore si può utilizzare l’acqua di mare. Non tutti gli impianti sono però concepiti in tal modo, e in molti casi bisogna perciò tenere conto che una parte del gas rigassificato viene bruciata per scaldare il gas liquido. La liquefazione avviene in conseguenza dell’intenso raffreddamento a cui il gas viene sottoposto. Il processo oggi attualmente più usato utilizza tre stadi di refrigerazione in cascata, con cicli frigoriferi a compressione concettualmente non dissimili da quelli utilizzati nei normali frigoriferi domestici, ma che usano come fluido di lavoro degli idrocarburi, in modo da poter arrivare a temperature molto basse. Il primo stadio, che utilizza il propano, permette di arrivare a circa –36 °C, mentre con il secondo stadio, che utilizza etilene, si arriva a circa –100 °C; per il terzo stadio, che porta il gas alla temperatura di liquefazione del metano, circa –162 °C a pressione atmosferica, si utilizza come fluido di lavoro il metano stesso. Nei primi due stadi si separano dal gas naturale il vapor d’acqua e gli idrocarburi leggeri e le altre impurezze in esso contenute (in quantità variabili a seconda dei giacimenti), cosicché il gas liquefatto è alla fine composto quasi esclusivamente da metano. Nella liquefazione il volume del gas si riduce di circa 600 volte. |

Agli inizi degli anni Quaranta del secolo scorso fu costruito a Cleveland, Ohio, uno dei primi impianti di produzione di GNL con finalità di peaksheaving, cioè di attenuazione delle punte di consumo di gas; il GNL veniva liquefatto e accumulato in serbatoi, nei momenti di scarsa domanda, per poter poi essere rigassificato e immesso in rete nei periodi di massima richiesta (concettualmente è la stessa funzione a cui assolvevano i gasometri nelle reti di gas di città).  Nel 1944 avvenne però, in uno di tali impianti, un grave incidente, causato dalla rottura di uno dei serbatoi (per una errata scelta dei materiali, non adatti alle basse temperature); questo incidente «congelò» per molti anni questa tecnologia, che cominciò a ritornare alla ribalta, risolti i problemi di sicurezza, negli anni Sessanta, questa volta con la realizzazione dei primi impianti baseload, cioè progettati per la produzione di grandi quantità di gas da trasportare via nave. [Immagine a sinistra: Inigo Tapias. Nave per il trasporto di GLN dotata di serbatoi a membrana]

Nel 1944 avvenne però, in uno di tali impianti, un grave incidente, causato dalla rottura di uno dei serbatoi (per una errata scelta dei materiali, non adatti alle basse temperature); questo incidente «congelò» per molti anni questa tecnologia, che cominciò a ritornare alla ribalta, risolti i problemi di sicurezza, negli anni Sessanta, questa volta con la realizzazione dei primi impianti baseload, cioè progettati per la produzione di grandi quantità di gas da trasportare via nave. [Immagine a sinistra: Inigo Tapias. Nave per il trasporto di GLN dotata di serbatoi a membrana]

Tra primi e più significativi impianti costruiti viene di solito ricordato quello di Arzew, in Algeria, dal quale nel 1964 cominciarono a partire le prime navi verso l’impianto di rigassificazione di Canvey Island, sull’estuario del Tamigi, in Inghilterra. Le prime navi metaniere trasportavano il gas liquefatto in giganteschi serbatoi cilindrici o sferici, ma furono presto realizzate anche navi di differente concezione, che consentirono un notevole alleggerimento di questi serbatoi.

La nuova idea, sviluppata fra il 1963 e il 1967 dal francese Pierre Jean, dei cantieri navali di Trait, vicino a Le Havre, consisteva nel realizzare i serbatoi di contenimento del gas liquido mediante una (semplice o doppia) «membrana» di lamiera di invar(4), di spessore minore di 1 mm, che assicura la tenuta al liquido, supportata da una retrostante struttura multistrato di materiali isolanti (legno leggero e materiali sintetici), che trasmette i carichi direttamente allo scafo. Il particolare materiale usato, e le corrugazioni con cui la membrana è realizzata, permettono di diminuire enormemente i problemi di resistenza e di fatica dei materiali delle parete dei serbatoi, dovuti ai grandi sbalzi di temperatura cui esse sono sottoposte; questa tecnologia ha perciò avuto un grande successo e le navi con serbatoi a membrana costituiscono oggi circa l’85% della flotta metaniera).

Inoltre, l’elevato spessore di materiale isolante, circa 500 mm, presente attorno al serbatoio di queste navi garantisce un Boil Off Rate (BOR), cioè una percentuale giornaliera di evaporazione del gas attorno allo 0,15%; il gas che comunque evapora mantiene la massa liquida alla sua temperatura di ebollizione, e non viene disperso in atmosfera, ma recuperato per alimentare i motori della nave. [Immagine a destra: serbatoi di GNL a Panigaglia]

Inoltre, l’elevato spessore di materiale isolante, circa 500 mm, presente attorno al serbatoio di queste navi garantisce un Boil Off Rate (BOR), cioè una percentuale giornaliera di evaporazione del gas attorno allo 0,15%; il gas che comunque evapora mantiene la massa liquida alla sua temperatura di ebollizione, e non viene disperso in atmosfera, ma recuperato per alimentare i motori della nave. [Immagine a destra: serbatoi di GNL a Panigaglia]

Ci sono sette impianti di rigassificazione in Europa e trentuno nel mondo. Gli impianti di liquefazione del gas naturale sono nel mondo circa trentacinque, collocati in tutti i continenti, salvo che in Europa. Il commercio mondiale di GNL è stato nel 2003 di circa 169 miliardi di metri cubi, pari a circa il 26% del commercio totale di gas naturale. Il maggiore importatore di GNL è attualmente il Giappone. In Italia esiste attualmente il solo impianto di Panigaglia, per l’attracco delle navi metaniere e per la rigassificazione del gas liquefatto. Si trova nel Golfo di La Spezia, a Mezzano di Portovenere, dove fu realizzato già nel 1971. L’area in cui si trova questo impianto è molto critica dal punto di vista ambientale e paesaggistico, e l’impianto fu per questo sottoposto a un importante intervento di riqualificazione tra il 1990 e il 1996, riprendendo a funzionare nel 1997.

L’impianto immette in rete circa due miliardi di metri cubi di gas all’anno, cioè circa il 2,5% del fabbisogno nazionale.  Questa percentuale è troppo modesta per consentire una diversificazione degli approvvigionamenti che metta al riparo da crisi temporanee o per consentire, in prospettiva, una politica di acquisto del gas in un maggior numero di aree di produzione. [Immagine a sinistra: strutture di adeguamento di due serbatoi per GLN a Panigaglia]

Questa percentuale è troppo modesta per consentire una diversificazione degli approvvigionamenti che metta al riparo da crisi temporanee o per consentire, in prospettiva, una politica di acquisto del gas in un maggior numero di aree di produzione. [Immagine a sinistra: strutture di adeguamento di due serbatoi per GLN a Panigaglia]

Il problema è chiaro da tempo, e per questo motivo non sono mancati già da diversi anni progetti di realizzazione di terminali di arrivo del gas liquido (Montalto di Castro, Monfalcone) e nuovi progetti sono stati recentemente ripresentati, da varie società, per le località di Brindisi Capo Bianco, Taranto, Trieste, Rovigo Porto Rivo, Livorno e Rosignano Marittimo (Livorno).

Finora però questi progetti si sono arenati di fronte alle opposizioni locali (il terminale di Monfalcone fu bloccato da un referendum popolare nel 1996), oppure sono fermi in attesa delle autorizzazioni politiche locali o della conclusione delle valutazioni di impatto ambientale. In verità per tali impianti le opposizioni vengono non tanto e non solo da preoccupazioni di carattere ambientale (gli impianti di rigassificazione non sono, in condizioni normali, particolarmente inquinanti), quanto di sicurezza e di interferenza con le altre operazioni portuali. [Immagine a destra: Il molo di attracco a Panigaglia]

In verità per tali impianti le opposizioni vengono non tanto e non solo da preoccupazioni di carattere ambientale (gli impianti di rigassificazione non sono, in condizioni normali, particolarmente inquinanti), quanto di sicurezza e di interferenza con le altre operazioni portuali. [Immagine a destra: Il molo di attracco a Panigaglia] Il terminale di rigassificazione di Montalto di Castro era stato progettato da ENEL già negli anni Ottanta, in conseguenza della interruzione dei lavori della omonima centrale nucleare, e della sua trasformazione in centrale a gas.

Il terminale di rigassificazione di Montalto di Castro era stato progettato da ENEL già negli anni Ottanta, in conseguenza della interruzione dei lavori della omonima centrale nucleare, e della sua trasformazione in centrale a gas.

L’ENEL aveva anche stipulato un importante contratto di fornitura di gas liquefatto con la Nigeria, che poi non fu in grado di rispettare per la mancata costruzione dell’impianto; la vicenda diede origine a un intricato contenzioso internazionale. Si può in effetti facilmente comprendere che lo scarico di navi che portano carichi di settantamila o più metri cubi di gas liquido sia una operazione assai delicata; durante lo scarico di queste navi per motivi di sicurezza tutto il traffico portuale in un ampio raggio si deve fermare, e ciò rende difficile far convivere un polo metaniero con altri traffici marittimi. [Immagine sopra a sinistra: Centrali a ciclo combinato a Montalto di Castro]

Prospettive future

È convinzione diffusa che il gas naturale continuerà a svolgere nell’immediato futuro un fondamentale ruolo per l’approvvigionamento energetico del nostro e degli altri paesi che, come il nostro, fanno un intenso uso di energia. Non è quindi difficile prevedere che, per non lasciare a secco la enorme rete di distribuzione del metano finora costruita, dovrà aumentare anche la quota di gas trasportata dalle navi metaniere. Se poi l’attuale rete di gasdotti verrà in futuro percorsa da idrogeno piuttosto che da metano, è ancora presto per dirlo, ma l’ipotesi non è certo infondata. Così come non è affatto improbabile che una fase intermedia di largo utilizzo del gas naturale per le automobili preceda sulle nostre strade quella che molti vagheggiano come l’età dell’idrogeno(5), facendo di conseguenza presagire un ulteriore consistente aumento della domanda di gas.

Non è quindi difficile immaginare che la gestione dei picchi di consumo di gas diventerà critica come quella dei picchi di energia elettrica. In questa prospettiva si moltiplicano gli studi e le ricerche di soluzioni tecnologiche alternative per il trasporto o per l’accumulo del gas per coprire tali picchi. Fra le tante ne cito due come esempio.

La prima è la tecnologia denominata Adsorbed Natural Gas (ANG) che sfrutta il principio fisico secondo il quale la quantità di gas che può essere accumulata in un serbatoio a bassa pressione (20-30 bar) aumenta notevolmente se esso è riempito di carbone attivo (in pratica se ne può accumulare quanto ce ne sta in un egual volume alla pressione di 200 bar). Questa tecnologia potrebbe avere interessanti applicazioni sui veicoli, sulle navi e nei depositi terrestri. La sua economicità dipende molto dal costo di produzione del carbone attivo, e sono pertanto allo studio soluzioni integrate di produzione di energia elettrica e di carbone attivo, a partire dal carbone fossile.

La seconda, che è denominata NicheLNG, è stata proposta dal colosso energetico Asea Brown Boveri (ABB), e consiste in un impianto di liquefazione galleggiante, che può essere spostato direttamente in prossimità di giacimenti di gas remoti o di piccola capacità, che non sarebbe economico sfruttare in modo convenzionale realizzando un gasdotto marino. In questo caso le tecnologie già note di liquefazione e accumulo verrebbero semplicemente riadattate per rendere l’impianto abbastanza compatto (la piattaforma galleggiante sarebbe lunga circa 300 m, all’incirca come una grande nave petroliera).

Gianluca Lapini

(Ingegnere ricercatore presso il Centro Elettronico Sperimentale Italiano (CESI) di Milano)

Indicazioni Bibliografiche

Utilizzazione energetica del gas naturale ed effetto serra. Aspetti di sicurezza e programmi di riduzione dell’inquinamento atmosferico in ambito cittadino connessi all’uso del gas naturale, APAT, Luglio 2005.

J. Ishimaru et al., Building of Advanced Large Sized Membrane Type LNG Carrier, Mitsubishi Technical Review, n.6, December 2004. www.snamretegas.it – www.oilonline.com

Note

A suo tempo diversi commentatori politici lessero la perentoria rinuncia italiana al nucleare come un trionfo della lobby dei gasisti.

Il trasporto del gas ha avuto finora il grande vantaggio di non incrementare il traffico stradale e ferroviario, avvenendo per la gran parte per mezzo di reti sotterranee di tubi. Per il futuro potrebbe invece dare un notevole incremento al traffico marittimo. L’efficienza con la quale il gas viene trasportato a destinazione non è il 100%, in quanto l’estrazione e il trasporto implicano delle perdite. L’efficienza media del trasporto del gas fino in Italia, valutata da ENI Tecnologie nel suo rapporto T point del gennaio 2005, è pari al 91,1%. Ma questa media deriva da valori considerati buoni per le linee italiana e olandese, e molto meno buoni per la linea russa e algerina, per le quali l’efficienza scende a valori dell’ordine dell’87%.

Il primo gasdotto siberiano entrò in servizio nel maggio del 1974; nel 2003 ne è stata completata la triplicazione. Nel 1974 cominciò anche ad arrivare il gas dal giacimento olandese di Groeningen. Il gasdotto Algerino, che proviene dal giacimento di Hassi R’Mel, attraversando la Tunisia, fu costruito dalla SNAM fra il 1977 e il 1983 e fu poi raddoppiato fra i 1991 e il 1994. È lungo in totale 2430 km di cui 500 km in Algeria, 370 km in Tunisia, 160 km in mare (le tubazioni scendono fino a 600 metri di profondità), e 1400 km in Italia. Il tutto è costato circa 1450 milioni di dollari.

L’invar è una lega di ferro, al 37% di nichel, che possiede la peculiare caratteristica di avere un coefficiente di dilatazione quasi uguale a zero, oltre a essere inossidabile.

Su queste tematiche si veda per esempio: G. Lapini, Idrogeno e vecchi merletti, in Emmeciquadro n. 23, Aprile 2005.

© Pubblicato sul n° 26 di Emmeciquadro